NEWS

Schumacher Packaging erreicht Höchstleistungen mit Expertfold 110 von Bobst

Schumacher Packaging produziert ein breites Spektrum an Verpackungen aus Vollpappe und aus Wellpappe für Kunden etlicher Branchen. Im Faltschachtelkleben von Versandverpackungen deckt das deutsche, europaweit agierende Unternehmen mit der E-Commerce-Version der Expertfold 110 von Bobst flexibel alle Anforderungen des Marktes ab.

Die 1948 gegründete Schumacher Packaging Gruppe mit Sitz in Ebersdorf / Deutschland zählt zu den größten europaweit agierenden Herstellern maßgeschneiderter Verpackungen aus Well- und Vollpappe. Das von Hendrik und Björn Schumacher bereits in der dritten Generation familiengeführte Unternehmen verfügt über insgesamt 29 Produktionsstandorte in Deutschland, Polen, Tschechien, Großbritannien und den Niederlanden

In den Werken Hauenstein und Schwarzenberg hat das Unternehmen je zwei E-Commerce-Version der Expertfold 110 installiert. Die besonders flexiblen Hochleistungs-Maschinen produzieren an fünf Tagen in der Woche in drei Schichten rund um die Uhr. „Mit unseren Expertfold 110-Faltschachtel-Klebemaschinen können wir sehr gut zwischen den beiden Welten Voll- und Wellpappe wechseln. Aus unserer Sicht heben sich die Maschinen von Bobst hier deutlich vom Wettbewerb ab“, erklärt Hendrik Schumacher, Geschäftsführender Gesellschafter der Schumacher Packaging GmbH.

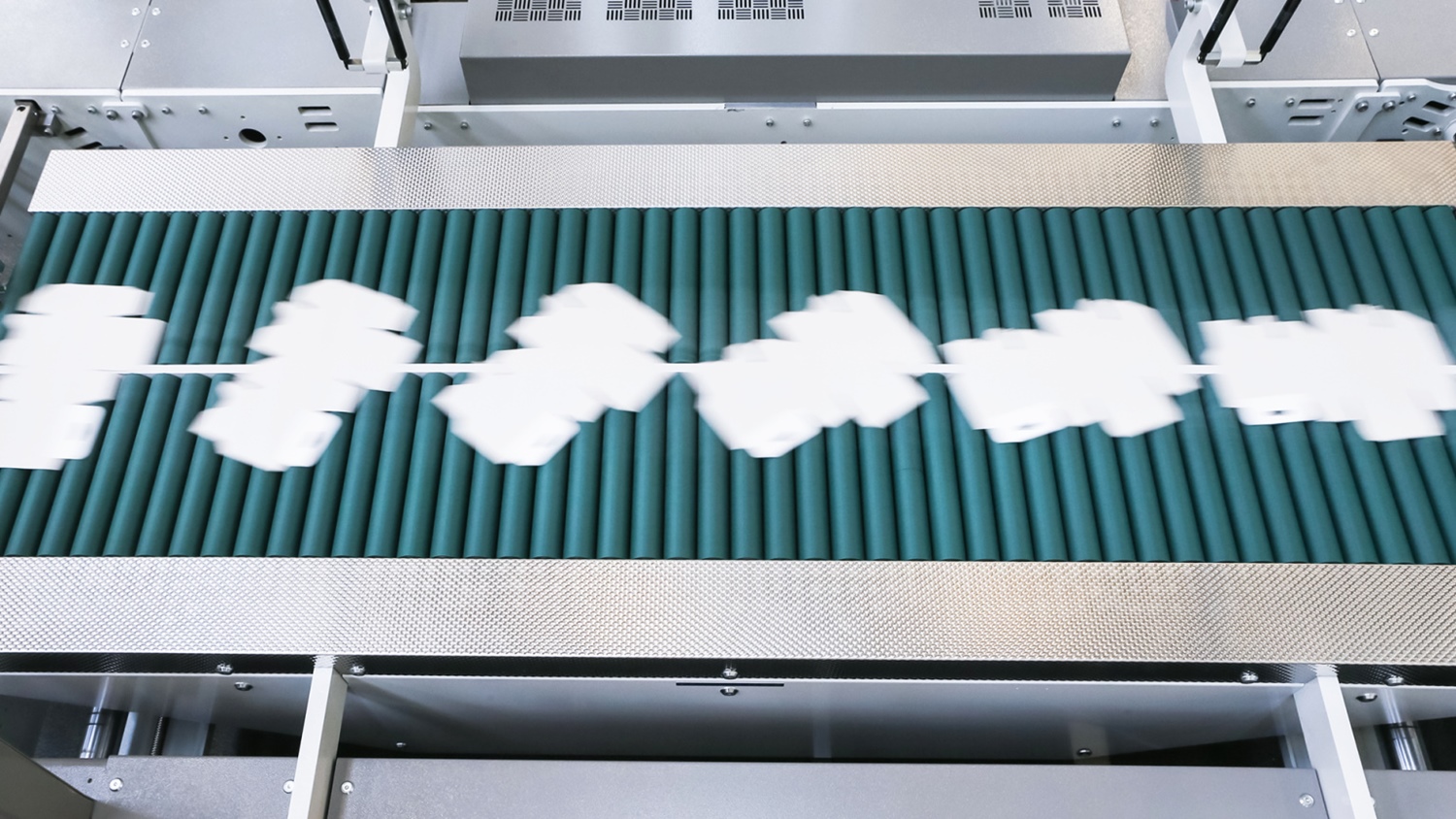

Zwei Leistungsmerkmale unterscheiden die E-Commerce-Variante von der Standardversion: sie verfügt über ein Gyrobox-Drehmodul, welches die Zuschnitte in der Maschine zwischen zwei Faltvorgängen in jeder Richtung um bis zu 180 Grad dreht, und einen verlängerten Weg des Schachtelstroms bis zur Auslage. Er stellt sicher, dass die vom Klebstoff benötigten Abbindezeiten auch bei hohen Maschinengeschwindigkeiten eingehalten werden. Die Verklebungen der Zuschnitte weisen garantiert die erforderliche Stabilität auf.

Höhere Zuverlässigkeit dank Gyrobox

„Seit einigen Jahren wächst die Nachfrage nach Verpackungen, die im Klebeprozess um 90 Grad gedreht werden müssen, weshalb wir uns vor vier Jahren entschieden haben, auf die Gyrobox Technik von Bobst umzustellen“, so Schumacher.

Zuvor wurden die Zuschnitte gegen den Anschlag gefahren und anschließend gedreht. Diese übliche Verfahrensweise hat einen Nachteil: Je schneller die Maschinen laufen, desto härter stoppen die Verpackungen am mechanischen Anschlag. „Je leichter die Grammaturen und höher die Maschinengeschwindigkeiten, desto störungsanfälliger war der mechanische Prozess“, stellt Schumacher fest.

Die Gyrobox erreicht den Drehvorgang bei höchster Genauigkeit ohne Anschlag. Schumacher: „Das Drehmodul von Bobst beruhigt den gesamten Transportprozess der Zuschnitte. Das Ergebnis ist ein gut geführtes und weniger störanfälliges Laufverhalten. Deshalb können unsere Maschinen mit höheren Geschwindigkeiten fahren, was eine signifikant höhere Produktivität ermöglicht. Gleichzeitig sind wir weniger abhängig von den Grammaturen und der Steifigkeit der Zuschnitte.“

Produktivität nahezu verdoppelt

Hinzu komme die sehr schnelle Umrüstbarkeit der Maschinen, einschließlich der Gyrobox. „Sie beansprucht lediglich wenige Minuten. Nach Auftragswechseln produzieren wir stets gleich hohe Qualität – sowohl bei Verpackungen aus Vollpappe als auch aus Wellpappe“, unterstreicht Schumacher die Kontinuität im Prozess.

Nach dem Umrüsten laufen schneller verkaufbare Produkte aus den Maschinen. Für den Verpackungshersteller, der in beiden Welten zuhause ist, sei das ein nicht zu unterschätzender Vorteil. So kann er mit seinen Expertfold 110-Maschinen ein breites Auflagenspektrum zu wettbewerbsfähigen Preisen produzieren. Dieses beginnt bei etwa 3.000 Schachteln und kennt nach oben hin kaum Grenzen.

„Vor dem Umstieg auf die E-Commerce-Version der Expertfold 110 haben wir bei Zuschnitten, die im Klebeprozess gedreht werden müssen, Schichtleistungen bis etwa 120.000 Verpackungen erreicht. Bei den neuen Maschinen beträgt der Nettoausstoß pro Schicht um 200.000 Verpackungen“, formuliert Schumacher die nahezu verdoppelte Produktivität.

Auch die Verlängerung der Maschinen zwischen dem Klebe- und dem Abpackprozess trägt zu der höheren Leistungsfähigkeit bei, da die Maschinen schneller laufen können. Zudem bringt der längere Weg bis zum Abpacken mehr Ruhe in diesen Arbeitsschritt. Schumacher: „Das gilt gleichermaßen für den Faltprozess: Je länger der Faltweg, desto ruhiger können die Maschinen die Laschen der Faltschachteln umlegen.“ Die Qualität der Verpackungsprodukte profitiert davon.

Flexibel und nachhaltig

Mit den E-Commerce-Versionen der Expertfold 110 produziert das Unternehmen unter anderem Versandtaschen aus Vollpappe, Versandverpackungen aus Wellpappe oder dreipunktgeklebte Verpackungsvarianten. „Wir realisieren mühelos Verpackungen mit höheren Ansprüchen an die Verarbeitung und mit Spezialverklebungen, sowie herkömmliche Faltkisten mit Boden, Deckel und Selbstklebeverschluss. Wir erleichtern unseren Kunden damit das Leben, weil sie diese Verpackungen nicht mit Klebebändern verschließen müssen. Für sie ist das einfache Handling ihrer Verpackungen sehr wichtig.“

Da anspruchsvolle Verpackungen in einem Maschinendurchlauf produziert werden können, ist der Energieverbrauch pro Schachtel reduziert. Die nahezu verdoppelte Produktivität im Faltschachtelkleben hat den gleichen Effekt. Hinzu kommt der um mindestens 50 % verringerte Ausschuss. Sowohl die Umweltbilanz des Prozesses als auch die Nachhaltigkeit der einzelnen Verpackungsprodukte sind verbessert.

Schumacher: „Die Expertfold 110 macht es unseren Maschinenführern leicht, aus ihr die maximale Verfügbarkeit herauszuholen. Die Maschinentechnik von Bobst ist ausgereift und robust. Obwohl wir sie extrem beanspruchen, hat sie uns noch nie im Stich gelassen.“